TECHNOLOGY.01

製造技術

使用圧力60Mpaを超える高圧配管から低圧配管、630℃の使用温度に耐える排気配管を、切断加工・機械加工・塑性加工・組立加工・溶接加工・化学洗浄・塗装まで、一貫して加工できます。

同一形状で月産1000点を超える中量産生産方式と、一品毎に仕様の異なる単品生産方式の両者を同居させ、それぞれの技術的長所を相互に生かしています。

TECHNOLOGY.02

加工技術

配管曲げ加工

Φ3ミリ~Φ89.1ミリ(80A)まで、さまざまな角度および立体曲げができます。

配管切断加工

Φ165.2ミリ(150A)までの直角・斜め切断、開先加工、鞍型加工をコンピュータ制御にて行うことができます。

TECHNOLOGY.03

溶接技術

現在、JIS規格・取引先規格等に対応する溶接士を揃え、さらなる溶接技量の向上に努めております。

技術紹介

お客様に、短納期・高品質な製品を。

建設機械製品におけるパイプ加工を一貫生産できる体制を整えています。

試作、テストおよび生産の一連の機能を有し、それらが一体となっていることが水登社の強みです。

日本国内工場がマザー工場としての地位を確立し海外工場へ技術と技能の伝承を行っています。

FLOW.01

切断加工

パイプ加工は、切断工程から始まります。切断したパイプ端面は、後工程で様々な工法で接合されるため、仕様に合わせた形状に丁寧に仕上げます。

FLOW.02

端末加工

機体本体に配管製品を取り付ける際、本体側が要求する接続形状に合わせ、専用の加工設備と金型を用いて成形加工します。

FLOW.03

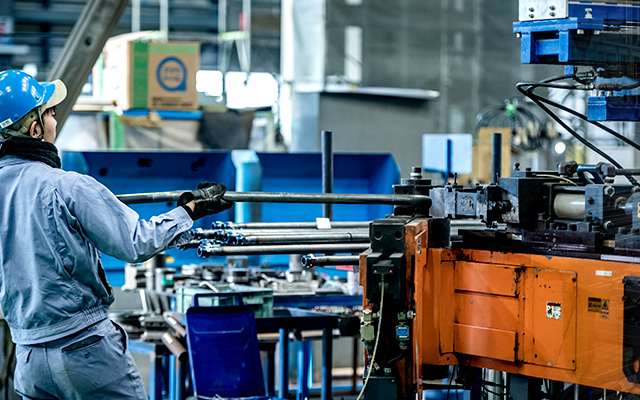

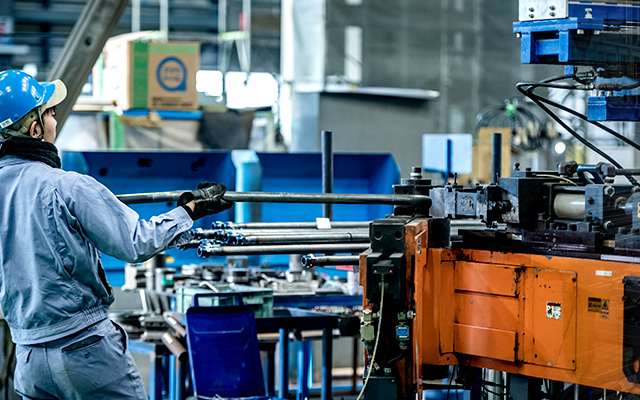

曲げ加工

多種多様のCNCベンダーを保有し、薄肉管から厚肉管まで幅広く曲げ加工を行うことができます。また、専用の三次元測定機で計測することで、曲げ加工精度を保証しています。

FLOW.04

組立

仕様書通りに配管組立を行います。試作段階では熟練工が手作業で製作し、量産に合わせて社内で治具化を図り、品質のバラツキを抑制します。また、組立後の配管製品も専用の三次元測定機で計測し、寸法精度を保証しています。

FLOW.05

溶接

主な溶接方法にTIG溶接・MAG溶接・プロジェクション溶接があります。熟練工による手溶接をはじめ、自動溶接装置やロボット溶接装置等を取りそろえ、様々な形状、また小径配管から大径配管まで幅広い溶接を行います。溶接後には外観目視検査の徹底、内視鏡を用いた溶接裏波検査、漏れ検査では水素リーク検査方式を採用し検知力を高めるなど、徹底した溶接品質の管理を行っています。

FLOW.06

塗装

各種化学薬品槽にてパイプ表面の洗浄、錆落とし、防錆皮膜処理を行います。防錆皮膜はリン酸亜鉛皮膜とジルコニウム皮膜の2種類の処理が行えます。下塗り塗装から上塗り塗装までを一貫して行える自動塗装設備は、溶剤塗装ラインと粉体塗装ラインの2種類を保有し、量産体制を確立しています。また、手動塗装ブースも完備しており、単品塗装対応も可能にしています。近年高まる塗装品質の要求に応えるべく、外観目視検査や膜厚測定、コンタミ検査などを徹底し、クリーンな環境から生み出すクリーンな製品をつくり込んでいます。

FLOW.07

サブ組立・KIT・JIT

納品形態に合わせた出荷を行っています。建設機械用製品では、サブアッセンブリした製品をキットし、ジャストインタイムで納品しています。

FLOW.08

耐久性試験

品質を保証する過酷な試験をクリアしてきた実績があります。品質要求を満たした製品を、自信と誇りを持ってお届けします。

INTRODUCTION